取消

清空記錄

歷史記錄

清空記錄

歷史記錄

超精密雙面拋光的加工原理

超精密雙面拋光加工是應用化學機械拋光(CMP)技術(shù),靠工件、磨粒、拋光液及拋光盤的力學作用,在工件的拋光過程中,產(chǎn)生局部的高溫,從而使直接的物理化學變化直接發(fā)生在工件與磨粒、拋光液及拋光盤之間,導致工件的表面產(chǎn)生化學物理變化的反應物。由于力學作用與化學作用的重迭,使得工件表面的反應物不斷被磨去,從而使工件表面平滑化。雙面拋光技術(shù)是在單面拋光加工技術(shù)的基礎(chǔ)上發(fā)展起來的,由于它在薄片工件的加工過程中能避免應力差與粘結(jié)誤差引起的變形問題。

因此與單面拋光加工相比,雙面拋光具有加工效率高,表面變形小,易獲得超光滑加工表面的特點。

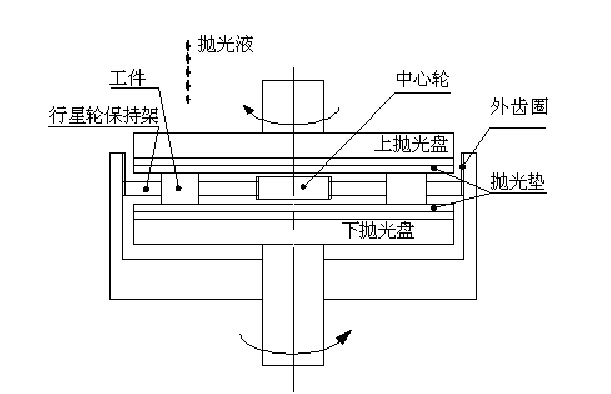

一般的超精密雙面拋光系統(tǒng)是由承載工件和下拋光盤的工作臺、施加載荷的上拋光盤、帶動工件旋轉(zhuǎn)運動的行星輪以及供給拋光液的裝置四大構(gòu)件組成,系統(tǒng)構(gòu)造如圖所示。在雙面拋光的過程中,由于拋光液與拋光墊之間的物理運動,導致拋光液內(nèi)部的化學溶液以及磨粒于工件產(chǎn)生化學變化,同時在上拋光盤對工件的旋轉(zhuǎn)壓力的作用下,使工件表面產(chǎn)生的化學反應物得到切除。其原理就是,在不斷的化學變化中工件表面生成一種化學膜,同時由于旋轉(zhuǎn)機械摩擦切除作用去除這一層化學膜,在不停地交替中獲得超精密表面,這種超精密表面加工也被稱為游離磨料的CMP。在這種加工中,不能選用比工件硬度高地磨粒,只能選用硬度比工件軟或是與之相當?shù)哪チ!T跈C械與化學的雙重作用下,工件表面不斷生成一層極薄的化學膜,同時又被切除,達到極薄表面的加工,所以可以實現(xiàn)高精度、低表面粗糙度、無表面加工缺陷的工件表面。但是目前的研究在反應層的產(chǎn)生與去除的細節(jié)問題上還不是很清晰,需要進一步深入研究。

超精密雙面拋光的運動原理

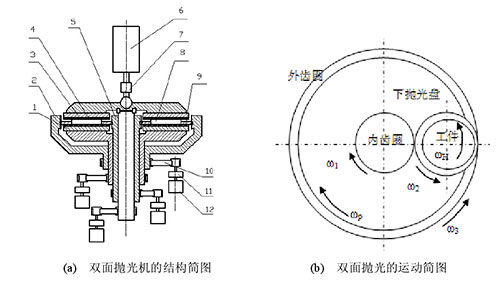

雙面拋光機整個運動機構(gòu)可看成為一個差動式的行星輪系。其結(jié)構(gòu)簡如圖2-2 ( a > 所示。四個伺服電動機通過帶傳動分別帶動四根主軸轉(zhuǎn)動后,中心輪、外齒圈、上拋光盤以及下拋光盤分別以設定的角速度進行轉(zhuǎn)動。將需要拋光的工件放置與行星輪中,使其與行星輪的內(nèi)壁有一定的間隙,這樣工件就可以在行星輪之中實現(xiàn)小范圍的自由移動。根據(jù)差動原理,我們可以得到,在中心輪與外圈齒輪的做反向旋轉(zhuǎn)時,行星輪通過齒輪的禍合關(guān)系將被其帶動,以一定的角速度繞中心軸實現(xiàn)轉(zhuǎn)動,同時還帶自轉(zhuǎn),這樣就實現(xiàn)了工件的公轉(zhuǎn)與自轉(zhuǎn)。在上拋光面載荷力的作用下,工件通過與上下拋光墊的發(fā)生摩擦運動,由于摩擦力的作用,工件與上下拋光墊、拋光液以及拋光液中的磨粒發(fā)生化學物理變化,由此工件的表層材料發(fā)生反應并被去除,以獲得超光滑表面的效果。

雙面拋光的運動原理如圖2 ( b )所示。在拋光開始前,沒有通電源,中心輪與外齒圈都處于靜止狀態(tài),此時工件也處于靜止狀態(tài)。當拋光開始時,上下拋光盤在各自的電機轉(zhuǎn)動下,實現(xiàn)角速度為口:的反方向旋轉(zhuǎn)運動,中心輪與外齒圈也分別在各自電機轉(zhuǎn)動下,以各自的角速度口,與口3進行反方向的自轉(zhuǎn)運動,行星輪9隨著中心輪與外齒圈做旋轉(zhuǎn)運動,而其中的待加工工件便隨之一起被動運動。拋光液通過上拋光盤3流入拋光區(qū)域,提供相應的磨削與潤滑的效果,同時提供化學變化的材料。

雙面拋光加工時,上拋光盤的向下載荷由氣缸6向下加壓,同時在壓力傳感器7的實時監(jiān)測下,實現(xiàn)壓力的實時感應。上下拋光盤的轉(zhuǎn)速基本相同,但方向相反,這樣的做的目的是為了減少工件所受的作用力。工件的運動有兩種情況,當行星輪9靜止不動時,此時工件的運動比較簡單,就是在上下拋光盤的反相摩擦力作用下,實現(xiàn)自轉(zhuǎn)運動; 當行星輪繞中心軸轉(zhuǎn)動時,此時工件的運動就比較復雜,工件隨行星輪的公轉(zhuǎn)的同時,又有上下拋光面摩擦力帶來的自轉(zhuǎn)運動,因而工件做復雜的曲線運動,這樣能更好地使工件表面獲得均勻的拋光。

1一下拋光盤2一外齒圈3一上拋光盤4一拋光墊5一中心輪6一氣缸7一壓力傳感器8一工件9一行星輪10一皮帶11-減速器12一電機 圖2雙面拋光的加工原理

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~